Comprendre les enjeux de la gestion de production dans la supply chain

Les défis quotidiens de la production dans l’entreprise

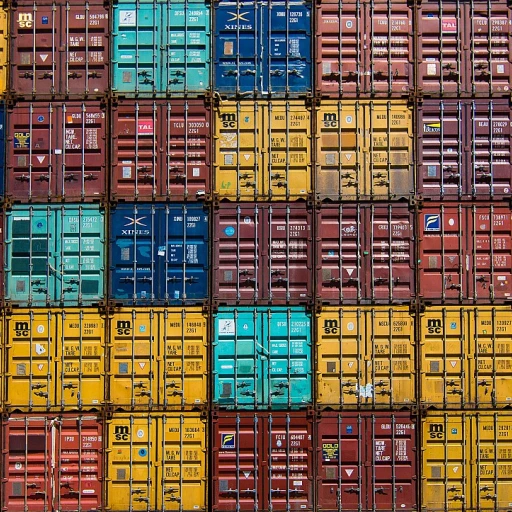

La gestion de production occupe une place centrale dans la performance d’une entreprise. Elle vise à organiser, planifier et contrôler l’ensemble des processus de fabrication pour répondre aux exigences du marché tout en maîtrisant les coûts et en assurant la qualité des produits finis. Les entreprises doivent composer avec des flux de matières premières, des stocks à optimiser, et une logistique achats qui doit rester agile face à la demande fluctuante.

Comprendre l’impact sur la chaîne d’approvisionnement

Une production bien gérée permet d’aligner les objectifs de l’entreprise avec les attentes des clients et les contraintes des fournisseurs. Cela implique de coordonner la planification production, la gestion stocks, et la logistique pour garantir la disponibilité des ressources et la fluidité des processus production. La moindre erreur dans la gestion production peut entraîner des ruptures de stocks, des retards de livraison ou des surcoûts importants.

- Optimisation des flux de matières et des stocks pour limiter les coûts

- Respect des normes de gestion qualité pour assurer la satisfaction client

- Utilisation de logiciel gestion ou d’ERP pour piloter l’ensemble des opérations

- Formation continue des équipes pour renforcer l’insertion professionnelle et la maîtrise des outils

Les enjeux stratégiques pour la compétitivité

La gestion de la production ne se limite pas à la fabrication produit. Elle englobe aussi la planification, la mise en œuvre de projets d’amélioration continue et l’adaptation aux évolutions technologiques. Les entreprises qui investissent dans la digitalisation, l’automatisation ou la formation de leurs équipes renforcent leur capacité à anticiper les imprévus et à rester compétitives. Pour approfondir la question de l’optimisation logistique, découvrez comment la location de grues peut améliorer la gestion logistique.

L’importance de la planification et de l’ordonnancement

Aligner la planification avec les objectifs de l’entreprise

La planification joue un rôle central dans la gestion de production. Elle permet d’anticiper les besoins en ressources, de coordonner les processus de fabrication et d’atteindre les objectifs fixés par l’entreprise. Une planification efficace doit prendre en compte les contraintes de capacité, la disponibilité des matières premières, la gestion des stocks et la demande client. Cela implique une collaboration étroite entre les équipes de production, de logistique et d’achats pour garantir la fluidité des flux et la qualité des produits finis.

Ordonnancement : optimiser l’utilisation des ressources

L’ordonnancement consiste à organiser l’ordre de passage des différentes opérations de production. Ce processus est essentiel pour réduire les temps d’attente, limiter les coûts et améliorer la réactivité face aux aléas. L’utilisation d’un logiciel de gestion adapté, comme un ERP, facilite la visualisation des charges de travail et l’ajustement des priorités en temps réel. L’optimisation de l’ordonnancement contribue ainsi à une meilleure gestion des stocks et à la satisfaction des clients.

Facteurs clés pour une planification performante

- Définir clairement les objectifs de production et de qualité

- Analyser régulièrement les processus de fabrication pour identifier les points d’amélioration

- Former les équipes à l’utilisation des outils de planification et de gestion

- Intégrer la gestion des imprévus dans les scénarios de planification

- Mettre en place des indicateurs de performance pour suivre l’efficacité de la planification

La planification et l’ordonnancement sont donc des leviers majeurs pour optimiser la gestion de production. Ils s’inscrivent dans une démarche globale d’amélioration continue, qui englobe la gestion des stocks, la qualité, la logistique et l’intégration des nouvelles technologies. Pour approfondir la compréhension des enjeux économiques liés à la supply chain, il est pertinent de consulter cet article sur les indicateurs économiques territoriaux.

Gestion des stocks et flux de matières

Optimiser la gestion des stocks pour fluidifier la production

La gestion des stocks et des flux de matières joue un rôle central dans la performance de toute entreprise industrielle. Un bon management des stocks permet d’assurer la disponibilité des matières premières et des produits finis, tout en limitant les coûts liés au stockage et aux ruptures. L’équilibre entre le niveau de stock et la demande réelle est donc un enjeu majeur pour la gestion production. Pour atteindre cet équilibre, il est essentiel de s’appuyer sur des processus de planification production robustes et adaptés à la réalité de l’entreprise. Cela implique une analyse régulière des besoins, une anticipation des variations de la demande et une coordination étroite avec les équipes de logistique achats. L’utilisation d’un logiciel gestion ou d’un ERP performant facilite la visibilité sur les flux, la traçabilité des produits et la réactivité face aux imprévus.- Optimiser les niveaux de stocks pour réduire les coûts sans compromettre la qualité ou la disponibilité des produits

- Mettre en place des indicateurs de performance pour suivre l’évolution des stocks et identifier les axes d’amélioration

- Former les équipes à la gestion qualité et à la maîtrise des processus fabrication

- Intégrer la gestion des stocks dans la planification globale de la production entreprise

Intégration des technologies dans la gestion de production

Transformation digitale et outils connectés dans la production

L’intégration des technologies dans la gestion de production bouleverse les pratiques traditionnelles et offre de nouvelles perspectives pour les entreprises. Aujourd’hui, l’automatisation, les logiciels de gestion (ERP), et la digitalisation des processus de fabrication permettent d’optimiser la planification, la gestion des stocks, et la qualité des produits finis. Les solutions logicielles de gestion production facilitent la centralisation des données, la traçabilité des matières premières, et la visibilité sur l’ensemble du flux logistique. Cela permet aux responsables de production de prendre des décisions plus rapides et plus éclairées, tout en réduisant les coûts liés aux erreurs humaines ou aux ruptures de stocks.Avantages concrets des technologies pour la gestion de production

- Automatisation des tâches répétitives, libérant du temps pour le management et la formation des équipes

- Amélioration de la qualité grâce à la surveillance en temps réel des processus de fabrication

- Optimisation de la planification production et de l’ordonnancement via des algorithmes avancés

- Réduction des coûts de gestion stocks et meilleure anticipation des besoins en matières premières

- Suivi précis des objectifs de production et des indicateurs de performance

Défis et bonnes pratiques pour la mise en œuvre

L’adoption d’un logiciel gestion ou d’un ERP nécessite une réflexion sur l’organisation interne, la formation des collaborateurs, et l’adaptation des processus production. Il est essentiel d’impliquer les équipes dès le début du projet pour garantir l’adhésion et la réussite de la transformation digitale. Pour une production entreprise performante, il convient de :- Définir clairement les objectifs du projet de digitalisation

- Choisir des outils adaptés à la taille et au secteur de l’entreprise

- Former les équipes à l’utilisation des nouveaux outils

- Mettre en place un suivi régulier pour ajuster les processus fabrication

Gestion des imprévus et résilience opérationnelle

Anticiper et réagir face aux aléas de la production

Dans la gestion de production, les imprévus sont inévitables : rupture de stocks, panne d'équipement, retard de livraison de matières premières ou fluctuation de la demande. Pour garantir la continuité des processus de fabrication et la qualité des produits finis, il est essentiel de mettre en place des dispositifs de résilience adaptés à l'entreprise. La planification joue un rôle clé pour anticiper les risques. Une planification de production flexible, associée à un logiciel de gestion performant (ERP), permet d’ajuster rapidement les ressources et les flux en cas de perturbation. Cela implique aussi une gestion proactive des stocks, afin de disposer de marges de sécurité sans générer de coûts excessifs.Renforcer la réactivité grâce à la formation et à la polyvalence

La formation des équipes est un levier important pour renforcer la capacité d’adaptation de l’entreprise. Des opérateurs polyvalents, capables d’intervenir sur plusieurs postes de fabrication, facilitent la gestion des imprévus et réduisent les temps d’arrêt. Le management doit encourager la montée en compétences et l’insertion professionnelle continue pour soutenir la performance globale.Optimiser la communication et la coordination

Une communication fluide entre les différents services (production, logistique, achats, qualité) est indispensable pour réagir efficacement aux aléas. L’utilisation d’outils collaboratifs et de logiciels de gestion intégrés favorise la circulation de l’information et la prise de décision rapide. Cela permet d’aligner les objectifs de chaque service et d’assurer la cohérence des actions correctives.- Mettre à jour régulièrement les procédures de gestion des risques

- Analyser les incidents pour améliorer les processus de production

- Impliquer les équipes dans la recherche de solutions innovantes

Mesurer la performance et améliorer en continu

Indicateurs clés pour piloter la performance

La gestion de production efficace repose sur la capacité à mesurer et analyser les performances à chaque étape du processus. Les entreprises doivent définir des indicateurs pertinents pour suivre la qualité, la productivité, les coûts et la satisfaction client. Parmi les indicateurs couramment utilisés, on retrouve :- Taux de rendement synthétique (TRS) pour évaluer l'efficacité des équipements

- Taux de service pour mesurer la capacité à livrer les produits finis dans les délais

- Taux de non-conformité pour suivre la qualité de fabrication

- Rotation des stocks pour optimiser la gestion des flux et des ressources

Amélioration continue et formation des équipes

L'amélioration continue est essentielle pour garantir la compétitivité de l'entreprise. Elle s'appuie sur l'analyse régulière des données issues du logiciel de gestion (ERP) et des retours terrain. La formation des équipes joue un rôle clé pour renforcer les compétences en gestion qualité, planification production et management des processus. Les retours d'expérience permettent d'ajuster les procédures et d'optimiser la fabrication des produits.Outils et méthodes pour progresser

Pour soutenir la démarche d'amélioration, plusieurs outils peuvent être mis en œuvre :- Tableaux de bord interactifs pour visualiser les indicateurs en temps réel

- Audits internes pour identifier les axes d'amélioration dans la gestion des stocks, la logistique achats ou la planification

- Projets pilotes pour tester de nouvelles méthodes de production ou d'organisation des flux